14. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ ГАЗ-34039

14.1. ПРОВЕРКА УРОВНЯ МАСЛА В КАРТЕРЕ ДВИГАТЕЛЯ

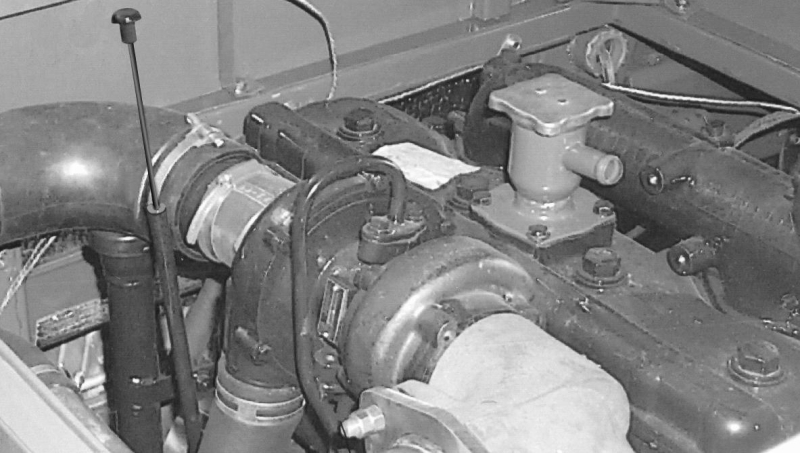

Проверка осуществляется при ежедневном обслуживании с помощью указателя уровня масла (рис. 14.1). Уровень масла должен быть между нижней и верхней метками указателя. Проверку производить не ранее чем через 3–5 минут после остановки двигателя, когда масло полностью стечёт в картер.

Не допускается работа двигателя с уровнем масла в картере ниже нижней и выше верхней метки указателя уровня масла.

Рис. 14.1. Проверка уровня масла в картере двигателя

14.2. ПРОВЕРКА УРОВНЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В СИСТЕМЕ ОХЛАЖДЕНИЯ

Проверку уровня охлаждающей жидкости в расширительном бачке производить только на холодном двигателе. Уровень жидкости должен быть на метке «MIN» бачка или выше ее на 30-50 мм.

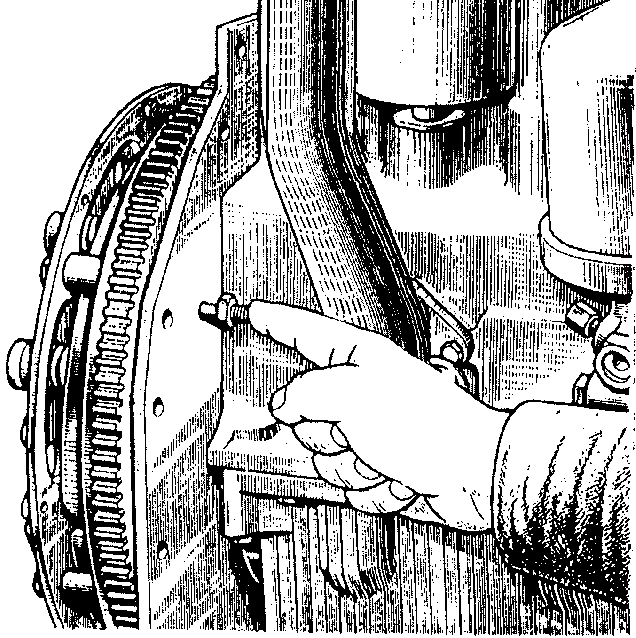

14.3. СЛИВ ОТСТОЯ ИЗ ФИЛЬТРА ГРУБОЙ ОЧИСТКИ ТОПЛИВА

Слив отстоя производится при ТО-1.

Отвернуть пробку слива отстоя (рис. 14.2), расположенную в нижней части стакана фильтра, и слить отстой в ёмкость до появления чистого топлива. Завернуть пробку. Запрещается слив отстоя на днище моторного отделения.

Рис. 14.2. Слив отстоя из фильтра грубой очистки

14.4. ЗАМЕНА МАСЛА В КАРТЕРЕ ДВИГАТЕЛЯ

Масло сливать с прогретого двигателя, отвернув пробку в днище снегоболотохода и пробку масляного картера. После того, как всё масло вытечет из картера, завернуть пробки на место. Затем залить в масляный картер свежее масло в соответствии с картой смазки.

14.5. ЗАМЕНА МАСЛЯНОГО ФИЛЬТРА

Порядок замены фильтра – см. подраздел 3.5. «Система смазки».

14.6. СЛИВ ОТСТОЯ ИЗ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ ТОПЛИВА

Слив отстоя производится при ТО-2.

Повернуть пробку в нижней части фильтра тонкой очистки топлива (рис. 14.3) на 2-3 оборота против часовой стрелки и слить отстой в ёмкость до появления чистого топлива. Завернуть пробку. Запрещается сливать отстой на днище моторного отделения.

Рис. 14.3. Слив отстоя из фильтра тонкой очистки

14.7. ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

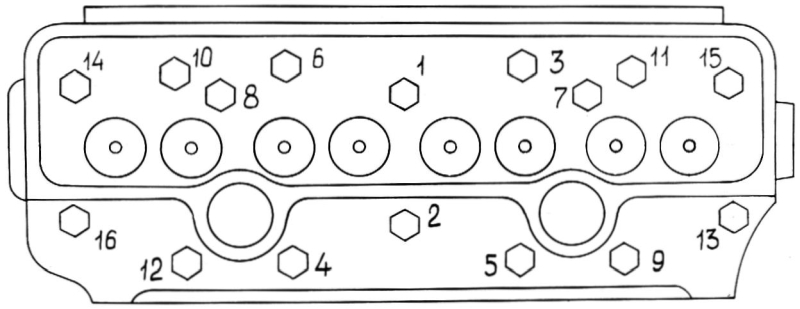

Проверка затяжки болтов крепления головки цилиндров производится по окончании обкатки и через ТО-2 на прогретом двигателе в следующем порядке:

– снять колпак и крышку головки цилиндров;

– снять ось коромысел с коромыслами и стойками; – динамометрическим ключом проверить момент затяжки болтов крепления головки цилиндров 200±10 Н.м (20±1 кгс.м) в последовательности согласно рис.14.4.

Рис. 14.4. Схема последовательности затяжки болтов крепления головки цилиндров Затем установить на место ось коромысел и отрегулировать зазоры между клапанами и коромыслами.

14.8. ЗАМЕНА ФИЛЬТРА ТОНКОЙ ОЧИСТКИ ТОПЛИВА

Замена фильтра производится через ТО-2, для чего необходимо:

– закрыть краники переключения топливных баков;

– слить топливо из фильтра в ёмкость для слива топлива;

– отвернуть фильтр;

– установить новый фильтр.

При установке фильтра на корпус резиновую уплотнительную прокладку смазать моторным маслом и завернуть фильтр.

После касания прокладкой корпуса довернуть фильтр ещё на 3/4 оборота. Установку фильтра производить только усилием рук;

– открыть один из краников переключения топливных баков и заполнить систему топливом.

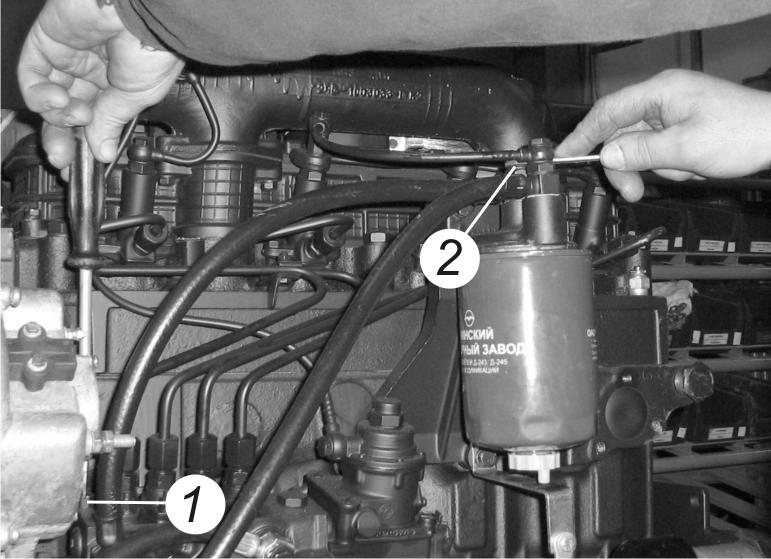

Отвернуть пробку 1 (рис. 14.5) для удаления воздуха на корпусе топливно-го насоса и на 1 – 2 оборота пробку 2 на фильтре тонкой очистки топлива. Прокачать систему с помощью подкачивающего насоса, закрывая последовательно при появлении топлива пробку на фильтре тонкой очистки, а затем пробку на корпусе топливного насоса.

Рис. 14.5. Удаление воздуха из системы топливоподачи:

1 и 2 – пробки удаления воздуха

14.9. ПРОМЫВКА ФИЛЬТРА ГРУБОЙ ОЧИСТКИ ТОПЛИВА

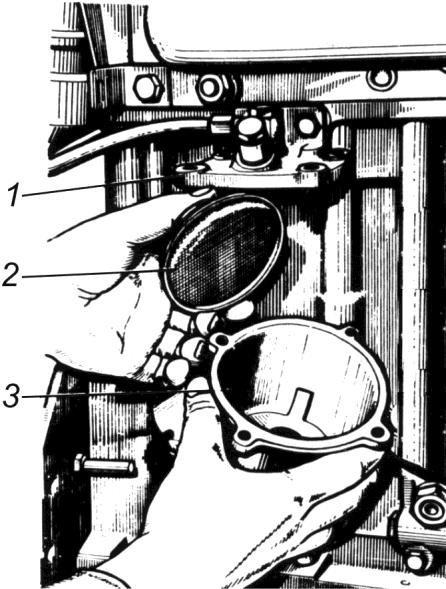

Промывка фильтра производится через ТО-2 (рис. 14.6), для чего:

– закрыть краники переключения топливных баков;

– отвернуть гайки болтов крепления стакана 3;

– снять стакан;

– слить топливо из фильтра в ёмкость для слива топлива;

– вывернуть ключом отражатель с сеткой 2;

– снять отражатель;

– промыть отражатель с сеткой, рассеиватель и стакан фильтра в дизельном топливе и установить их на место.

После сборки фильтра заполнить систему топливом.

Рис. 14.6. Промывка фильтра грубой очистки топлива:

1 – корпус фильтра; 2 – отражатель с сеткой; 3 – стакан

14.10. ПРОВЕРКА И РЕГУЛИРОВКА УГЛА НАЧАЛА ПОДАЧИ ТОПЛИВА НАСОСОМ

При затруднённом пуске двигателя, дымном выпуске, а также при замене и установке топливного насоса обязательно проверить и, при необходимости, отрегулировать угол начала подачи топлива насосом.

14.10.1. Проверка угла начала подачи топлива:

– установить рычаг топливного насоса в положение, соответствующее максимальной подаче топлива;

– отсоединить трубку высокого давления от штуцера первой секции насоса и вместо неё подсоединить моментоскоп (накидная гайка с короткой трубкой, к которой с помощью резиновой трубки подсоединена стеклянная с внутренним диаметром 1–2 мм);

– провернуть коленчатый вал двигателя гаечным ключом за болт шкива по часовой стрелке до появления из стеклянной трубки моментоскопа топлива без пузырьков воздуха;

– удалить часть топлива из стеклянной трубки, встряхнув её;

– повернуть коленчатый вал в обратную сторону (против часовой стрелки) на 30 – 40°;

– медленно вращать коленчатый вал дизеля по часовой стрелке, следя за уровнем топлива в трубке, и в момент начала подъёма топлива прекратить вращение коленчатого вала;

– вывернуть фиксатор из резьбового отверстия заднего листа дизеля и вставить его обратной стороной в то же отверстие до упора в маховик, при этом фиксатор должен совпадать с отверстием в маховике (рис. 14.7). При этом поршень первого цилиндра дизеля установлен в пoлoжeние, cooтветствyющee 10–12 градусам до ВМТ.

Рис. 14.7. Установка фиксатора в отверстия заднего листа и маховика

При несовпадении фиксатора с отверстием в маховике необходимо произвести регулировку.

14.10.2. Регулировка угла начала подачи топлива

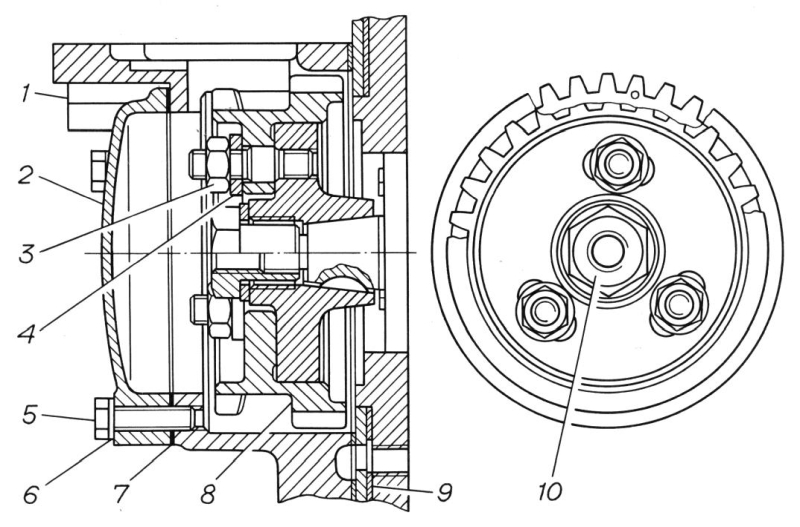

– снять крышку 2 люка (рис. 14.8);

Рис. 14.8. Привод топливного насоса:

1 – крышка; 2 – крышка люка; 3 – гайка шестерни привода; 4 – шайба; 5 – болт крышки люка; 6 – кольцо уплотнительное; 7 – прокладка люка; 8 – шестерня привода; 9 – прокладка; 10 – гайка

– совместить фиксатор с отверстием в маховике, поворачивая в ту или другую сторону коленчатый вал;

– отпустить на 1–1,5 оборота гайки 3 крепления шестерни привода топливного насоса;

– при помощи ключа повернуть за гайку 10 валик топливного насоса в ту или другую стороны в пределах пазов, расположенных на торцевой поверхности шестерни привода топливного насоса, до заполнения топливом стеклянной трубки моментоскопа;

– установить валик топливного насоса в крайнее (против часовой стрелки) в пределах пазов положение;

– удалить часть топлива из стеклянной трубки;

– медленно повернуть валик топливного насоса по часовой стрелке до момента начала подъёма топлива в стеклянной трубке;

– в момент начала подъёма топлива в стеклянной трубке прекратить вращение валика и затянуть гайки крепеления шестерни;

– произвести повторную проверку момента начала подачи топлива;

– отсоединить моментоскоп и установить на место трубку высокого давления и крышку люка.

14.11. ОБСЛУЖИВАНИЕ ТУРБОКОМПРЕССОРА

В процессе эксплуатации турбокомпрессор специального обслуживания не требует.

Состояние турбокомпрессора проверяйте по времени выбега ротора при остановке двигателя. Для этого после 3–5 мин работы на режиме минимальных оборотов холостого хода двигатель выводят на режим максимальных холостых оборотов, после чего выключают подачу топлива.

Вращение ротора турбокомпрессора после остановки двигателя должно прослушиваться не менее 5 с. Ровный, постоянного уровня звук с постепенным затуханием свидетельствует о нормальном состоянии турбокомпрессора.

Одной из причин уменьшения мощности двигателя и повышенного дымления может быть снижение давления наддува из-за загрязнения проточной части компрессора, определить которое можно по выбегу ротора. Если выбег небольшой, то необходимо произвести частичную разборку турбокомпрессора и промывку компрессорной части.

Перед разборкой тщательно очистите наружные поверхности турбокомпрессора от грязи и пыли.

Во избежание повреждений лопаток при разборке и сборке турбокомпрессора не ставьте средний корпус в сборе с ротором на колесо турбины компрессора. Для этой цели необходимо применять специальную подставку.

Частичную разборку, промывку и сборку производите в следующем порядке:

– отверните болты, крепящие корпус компрессора к среднему корпусу, и отсоедините корпус компрессора от среднего корпуса;

– корпус компрессора, поверхность колеса и среднего корпуса промойте чистым дизельным топливом;

– подсоедините корпус компрессора к среднему корпусу, поставив между фланцами паронитовую прокладку. При установке корпуса компрессора обратите внимание на правильную ориентировку выходного патрубка компрессора относительно фланца корпуса турбины;

– залейте в масляный канал среднего корпуса 10 – 15 г чистого моторного масла и, нажимая пальцами на торцы ротора поочередно с обеих сторон, поверните несколько раз ротор для проверки плавности вращения и отсутствия заедания.

Полная разборка и ремонт турбокомпрессора не допускаются.